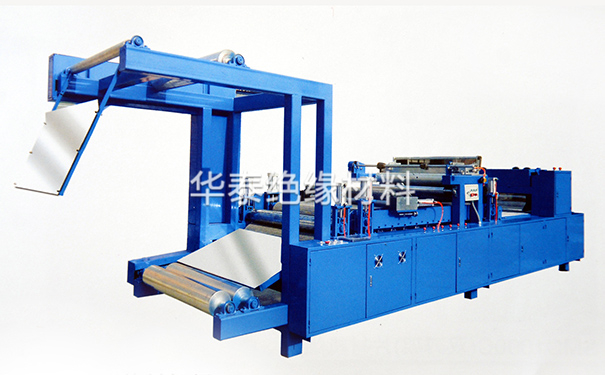

SMC片材機組如何提高成品率?

提高SMC片材機組的成品率可以從以下幾個方面入手:

1. 優化原材料選擇與配比

樹脂體系:選擇粘度適中、反應活性穩定的不飽和聚酯樹脂,并根據產品性能要求選擇合適的增稠劑和引發劑,確保樹脂體系具有良好的流動性、浸潤性和固化性能。

增強材料:選用長度、直徑分布均勻的玻璃纖維,并根據產品厚度和強度要求選擇合適的纖維含量和鋪設方式,避免纖維團聚、分布不均等問題。

填料:選擇粒徑分布合理、吸油值低的碳酸鈣、滑石粉等填料,并根據產品性能要求選擇合適的填料種類和添加量,提高制品的機械性能和表面質量。

2. 精確控制生產工藝參數

配料精度:采用高精度計量設備,確保樹脂、填料、增稠劑等各組分的配比準確,避免因配料誤差導致的產品性能不穩定。

混合均勻度:優化混合工藝參數,如混合時間、攪拌速度等,確保各組分充分混合均勻,避免出現局部樹脂富集或纖維團聚現象。

浸漬效果:控制樹脂粘度、纖維含量和浸漬時間等參數,確保樹脂充分浸潤纖維,避免出現干紗、白斑等缺陷。

片材厚度控制:采用高精度厚度控制系統,實時監測和調整片材厚度,確保片材厚度均勻一致,避免因厚度偏差導致的產品性能差異。

固化工藝:根據樹脂體系和產品厚度,優化固化溫度、時間和壓力等參數,確保片材充分固化,避免出現固化不完全、氣泡、裂紋等缺陷。

3. 加強設備維護與保養

定期維護:制定詳細的設備維護保養計劃,定期對SMC片材機進行清潔、潤滑、緊固等維護保養工作,確保設備處于良好的運行狀態。

關鍵部件檢查:重點關注計量泵、混合器、浸漬輥、壓機等關鍵部件的運行狀態,及時發現并解決潛在問題,避免因設備故障導致的生產中斷和產品缺陷。

備件管理:建立完善的備件管理制度,儲備關鍵部件的備品備件,確保設備出現故障時能夠及時更換,縮短停機時間。

4. 提升操作人員技能水平

加強培訓:定期組織操作人員進行專業技能培訓,使其熟練掌握SMC片材機的操作流程、工藝參數、設備維護等知識,提高操作水平和問題處理能力。

經驗交流:鼓勵操作人員之間進行經驗交流,分享操作技巧和問題解決方法,共同提高操作水平。

建立激勵機制:建立完善的績效考核和激勵機制,將成品率與操作人員的績效掛鉤,激發其工作積極性和主動性。

5. 應用先進技術與設備

自動化控制:采用自動化控制系統,實現配料、混合、浸漬、壓制成型等工序的自動化控制,提高生產效率和產品一致性。

在線檢測:引入在線檢測設備,實時監測片材厚度、樹脂含量、固化程度等關鍵指標,及時發現并解決生產過程中出現的問題。

數據分析:利用大數據分析技術,對生產過程中的各項數據進行分析,找出影響成品率的關鍵因素,并制定相應的改進措施。

6. 加強質量管理體系建設

建立完善的質量管理體系:從原材料采購、生產過程控制、產品檢驗等環節入手,建立完善的質量管理體系,確保產品質量穩定可靠。

加強過程監控:對生產過程中的關鍵工序進行重點監控,及時發現并解決質量問題,防止不合格產品流入下道工序。

做好質量記錄:詳細記錄生產過程中的各項數據,為質量追溯和分析提供依據。