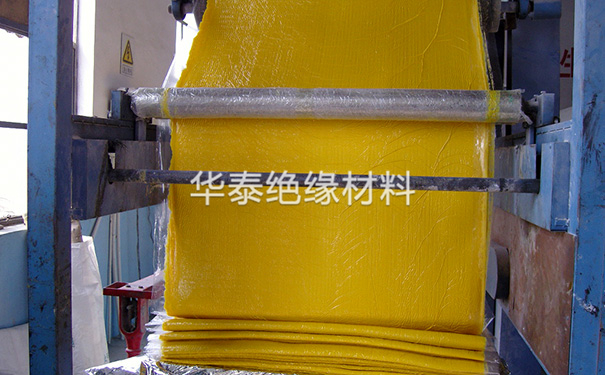

SMC片材機組如何降低生產成本?

降低SMC片材機組的生產成本可以從原材料優化、生產工藝改進、設備管理、資源回收利用、供應鏈優化和設計創新等多個方面入手:

原材料優化

選擇合適的填料:在SMC片材的生產中,填料是成本的重要組成部分。使用碳酸鈣、滑石粉等填料可以有效降低成本。

優化原材料采購:通過與供應商建立長期合作關系,進行批量采購,可以獲得更有競爭力的價格。此外,選擇本地供應商可以減少運輸和倉儲成本。

生產工藝改進

精確控制生產參數:通過高精度計量設備確保配料的準確性,避免因配料誤差導致的產品性能不穩定。同時,優化混合工藝參數,確保各組分充分混合均勻。

減少廢品率:嚴格控制原材料質量,優化模具設計和工藝參數,減少產品缺陷。加強生產過程中的質量檢測,及時發現并解決問題。

縮短生產周期:優化配方設計,調整固化時間和流動性,縮短生產周期。例如,通過精確控制模具溫度和壓力,提高生產效率。

設備管理

定期維護與保養:制定詳細的設備維護保養計劃,定期對SMC片材機進行清潔、潤滑、緊固等維護保養工作。重點關注關鍵部件的運行狀態,及時發現并解決潛在問題。

設備升級與自動化:采用節能型電機和照明設備,減少電力消耗。引入自動化設備,如自動配料系統、自動切割和包裝設備,減少人工干預,提高生產效率。

資源回收利用

廢料回收:將生產過程中多余的SMC材料重新混合制成新的SMC片材,不僅可以減少廢料的處理成本,還可以降低原材料的采購成本。

能源回收:優化加熱和冷卻系統,降低能源浪費。回收利用生產過程中的廢料和廢水,減少資源浪費。

供應鏈優化

優化供應鏈管理:通過與供應商的長期合作、批量采購等方式,降低原材料的采購成本。同時,考慮本地化供應鏈,減少運輸和倉儲費用。

減少庫存成本:合理規劃生產流程,減少原材料和成品的庫存時間,降低庫存成本。

設計創新

產品設計優化:在產品設計時考慮減薄材料厚度,采用結構優化設計,既滿足強度要求,又能減少材料用量。優化模具設計可以縮短成型周期,提高生產效率。

工藝創新:引入新型添加劑(如增稠劑、阻燃劑等),提高產品的功能性。通過技術創新,研發新型材料和工藝,提高產品性能和生產效率。