SMC片材的耐濕性能如何

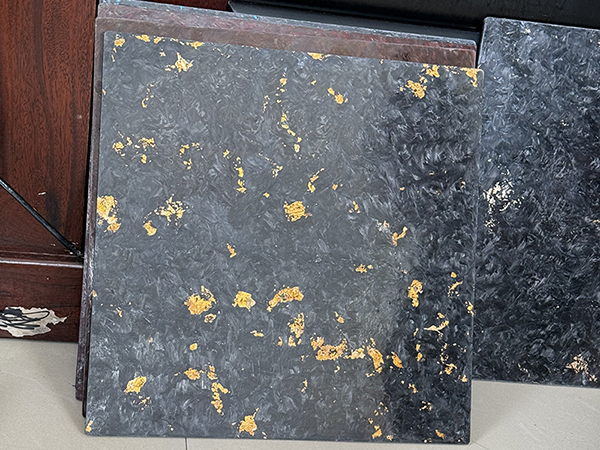

SMC片材(Sheet Molding Compound)作為一種熱固性復合材料,在汽車、建筑、電氣等領域得到廣泛應用。其優異的機械性能、尺寸穩定性和耐腐蝕性使其成為傳統金屬材料的理想替代品。然而,在實際應用中,SMC片材的耐濕性能直接關系到產品的使用壽命和可靠性,特別是在潮濕、高濕環境下,材料的性能衰減會顯著影響其應用效果。因此,深入分析SMC片材的耐濕性能及其影響因素,對于優化材料配方、提升產品性能具有重要意義。

一、SMC片材的耐濕性能表現 SMC片材的耐濕性能主要體現在其吸水率、濕態強度保持率和尺寸穩定性等方面。在標準測試條件下,SMC片材的吸水率通常低于0.5%,這一指標顯著優于許多傳統工程塑料。在濕度較高的環境中,SMC片材的機械性能保持率可達85%以上,表明其具有良好的濕態強度。此外,SMC片材的線性膨脹系數較低,在濕度變化時能夠保持較好的尺寸穩定性。 這些優異的耐濕性能源于SMC片材的特殊結構和組成。玻璃纖維增強材料與樹脂基體的緊密結合,形成了致密的微觀結構,有效阻隔了水分的滲透。同時,樹脂基體中的交聯網絡結構進一步增強了材料的耐水性。在實際應用中,這些特性使得SMC片材能夠在潮濕環境中長期保持穩定性能。 通過對比實驗可以更直觀地展示SMC片材的耐濕性能優勢。與普通工程塑料相比,SMC片材在相同濕度條件下的性能衰減幅度明顯更小。例如,在85%RH、85℃的環境下進行1000小時老化測試后,SMC片材的彎曲強度保持率可達90%,而普通工程塑料通常只有60-70%。這些數據充分證明了SMC片材在耐濕性能方面的優越性。

二、影響SMC片材耐濕性能的關鍵因素 樹脂基體的選擇是影響SMC片材耐濕性能的因素。不同樹脂體系具有不同的親水性和交聯密度,這些特性直接決定了材料的吸水性和濕態強度。例如,不飽和聚酯樹脂因其良好的耐水性和機械性能,成為SMC片材常用的樹脂基體。環氧樹脂雖然具有更優異的耐濕性能,但由于成本較高,應用范圍相對有限。 玻璃纖維增強材料的質量對SMC片材的耐濕性能也有重要影響。高質量的玻璃纖維表面經過特殊處理,能夠與樹脂基體形成更強的界面結合力,有效減少水分在界面處的滲透。此外,玻璃纖維的含量和分布均勻性也會影響材料的整體耐濕性能。一般來說,適當提高玻璃纖維含量可以增強材料的耐濕性,但過高的含量可能導致樹脂浸潤不充分,反而降低性能。 生產工藝參數對SMC片材的耐濕性能同樣具有顯著影響。模壓溫度、壓力和時間等參數的優化,能夠確保樹脂充分固化,形成致密的交聯網絡結構。例如,適當的模壓溫度可以促進樹脂的完全固化,提高材料的耐水性;而過高的溫度可能導致樹脂降解,反而降低耐濕性能。生產過程中的質量控制,如原料配比的精確控制、成型工藝的穩定性等,也是確保SMC片材耐濕性能的關鍵。

三、提升SMC片材耐濕性能的技術途徑 優化樹脂配方是提升SMC片材耐濕性能的有效途徑。通過引入疏水性單體或添加劑,可以顯著降低樹脂基體的親水性。例如,在樹脂體系中加入適量的硅烷偶聯劑,不僅能夠提高樹脂與玻璃纖維的界面結合力,還能增強材料的整體耐水性。此外,采用具有更高交聯密度的樹脂體系,也能夠有效提升材料的耐濕性能。 改進增強材料處理技術是另一個重要方向。通過優化玻璃纖維的表面處理工藝,可以提高其與樹脂基體的界面結合強度。例如,采用等離子體處理或化學接枝等方法,可以在玻璃纖維表面引入活性基團,增強其與樹脂的化學鍵合。同時,開發新型增強材料,如碳纖維或芳綸纖維,也可以進一步提升SMC片材的耐濕性能。 完善生產工藝控制是確保SMC片材耐濕性能穩定性的關鍵。通過引入先進的過程監控系統,可以實時監測和調整生產參數,確保每批次產品的性能一致性。例如,采用在線紅外光譜技術,可以實時監測樹脂的固化程度,確保材料獲得耐濕性能。此外,優化模具設計和成型工藝,也能夠減少材料內部的缺陷,提高整體耐濕性。

SMC片材的耐濕性能是其在實際應用中表現優異的重要基礎。通過深入分析影響耐濕性能的關鍵因素,并采取針對性的優化措施,可以進一步提升材料的性能水平。未來,隨著新材料的開發和工藝技術的進步,SMC片材的耐濕性能有望得到更大提升,為其在更廣泛領域的應用奠定基礎。同時,深入研究SMC片材在復雜環境下的長期性能演變規律,也將為材料的優化設計和應用提供重要指導。在追求高性能的同時,還需要綜合考慮成本、環保等因素,推動SMC片材向更可持續的方向發展。